天车挂钩智能检测系统

项目背景

天车作为钢铁生产及运输中的关键设备,承担着大宗物料的吊运任务,其挂钩是否正常连接直接关系到运输的安全性。由于钢铁行业对精度要求极高,一旦挂钩出现故障或未成功挂钩,可能会导致严重的事故,甚至危及人员安全。因此,准确、高效的检测系统显得尤为重要。传统的人工检查依赖于工作人员在天车运行过程中的目视检查或手动操作,这种方法不仅存在效率低、无法实时监测的弊端,而且容易因人为疏忽或外界环境干扰而导致挂钩状态检测失误。此外,由于天车挂钩操作通常发生在高温、繁忙或恶劣的工作环境中,人工检查的难度和风险也显著增大。尤其在大规模生产和长时间运行的过程中,人工检查往往无法做到全面和持续的监控,这为钢铁运输过程中可能发生的事故埋下了隐患。

天车挂钩智能检测系统通过人工智能算法,实现了天车挂钩过程中的全程自动化监控。系统能够实时检测天车挂钩的状态变化,包括是否准确连接、是否成功挂钩,以及是否存在松动或其他异常情况。这不仅极大提高了检测精度和效率,还能有效预防由于挂钩操作失误引发的安全事故。

项目痛点

1.人工检查依赖性强,效率低:传统天车挂钩状态检测主要依靠操作人员的经验和目视观察。由于天车作业环境恶劣(如高温、高噪声、粉尘多等),人工检查的疲劳性和主观性导致检测效率低下,容易出现漏检或误判问题。特别是在炼钢炉前等危险区域,人工作业的风险极高,且难以保证检测的准确性。

2.安全隐患突出,事故风险大:挂钩状态的不稳定是天车作业中严重的安全隐患。由于缺乏实时监测手段,许多潜在问题无法及时发现,导致钢水包坠落、设备损毁等重大安全事故频发。这些事故不仅会造成巨大的经济损失,还可能威胁到操作人员的生命安全。

3.检测技术落后,精度不足:目前市场上虽然存在一些传感器或视频监控设备用于检测天车状态,但其准确性和可靠性仍有较大局限性。尤其是在高温、振动剧烈的工业环境中,传统检测设备容易受到干扰,无法实现对挂钩连接状态的精准判断,难以满足实际生产需求。

4.缺乏实时监测与数据分析:传统的检查方式不具备实时监控功能,也无法记录和分析历史数据,导致天车运行状态的全生命周期管理难以实现。这种“事后诸葛亮”的管理模式无法提前预防故障的发生,增加了事故发生的概率,同时也不利于企业智能决策的优化。

解决方案

天车挂钩智能检测系统通过人工智能算法实现对天车挂钩过程的全程自动化检测与监控。该系统通过高清摄像头能够实时采集天车运行过程中挂钩的状态信息。通过深度学习和图像识别技术,系统可以快速分析和判断挂钩的状态变化,并在发现异常时立即发出警报或采取相应的安全措施。

系统通过高清摄像头实时采集挂钩操作过程中的视频和图像。采用深度学习算法和图像处理技术,实时分析天车挂钩状态,包括是否准确连接、是否成功挂钩,并识别挂钩成功后移动过程中可能存在的异常松动或故障。系统通过多个摄像头从不同角度进行全方位监控,确保挂钩过程中的任何细节都能被精准检测到,包括挂钩的接触位置以及动态变化,确保每一步操作都在可控范围内。

系统实时分析挂钩状态,如果发现挂钩未完全连接、或者移动过程中出现松动或发生故障,会立即生成报警信息,并通知操作人员进行进一步检查与处理,预防因挂钩未完成或松动导致的运输事故。报警信息包括声光语音提醒、天车内显示屏告警等多种方式,确保操作人员能够快速响应,及时进行修正。

系统能够记录历史数据,为后续的分析和优化提供有力支持。每次挂钩操作的过程都会通过摄像头采集图像和视频,系统自动保存操作记录。这些数据包括挂钩的状态以及出现的任何异常情况。通过对历史数据的分析,迅速追溯到具体操作的每个细节,帮助分析问题的根源,识别出潜在的风险和问题,提供有针对性的改进方案,防止类似问题的再次发生。

方案效果

该天车挂钩智能检测系统自实施以来,得到了客户的广泛认可与好评,系统的高准确率和高精度,不仅提升了生产管理水平,还在长期运营中帮助他们实现了可持续发展。系统的界面设计直观、友好,操作人员无需过多培训即可快速上手。此系统的实施提高了天车挂钩作业的安全性,有效预防由于操作失误或设备故障导致的事故,实现了检测过程的自动化和智能化,大幅降低了人工检查的工作量和成本,通过数据分析和自动优化功能,客户在长期运营中不断调整和改进生产流程,进一步降低了成本,提高了资源利用率。通过智能化的手段,钢铁生产企业更加及时、精准地发现潜在的故障或异常,从而在问题升级之前进行维护或修复,最大限度地保障生产安全。该项目的成功实施,也为钢铁行业的智能化运维管理提供了有力的技术支持,推动了行业数字化转型的进程。

案例推荐

-

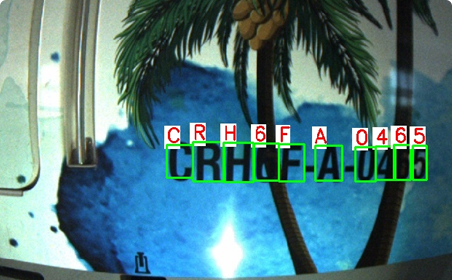

彩绘动车信息识别系统基于工业相机采集的视频流分析车号信息。其基于公司自研字符定位算法,对隐藏于复杂背景的字符或者部分被遮的字符..

-

通过摄像头实时采集货运列车视频,并对货运列车外观进行异常检测,及时发现车体破损和操作异常,包括车门开启及搭扣未落槽、车内异物、小门开启、小门搭扣未落槽、钢丝加固断裂、篷布腰绳松脱、篷布掀起等情况等...

-

铁路货场智能化管理系统主要目标是实现对集装箱、铁路货运、集卡进出货场及场内装卸作业的有效监控及管理,以达到提升货场作业安全和效率..

-

天车挂钩智能检测系统结合天车运行信息,采用机器视觉技术自动进行耳轴特征点、挂钩检测和挂钩特征点检测,识别挂钩状态.

-

罐号包号智能识别系统基于监控相机采集的视频流分析铁罐号码。其基于公司自研算法可解决相似字符干扰问题以及字符变形问题..

-

智能视频结构化分析系统,运用深度学习算法,对前端采集的视频流进行结构化分析,对进出人员进行检测、识别、角色区分;对车辆进行属性识别...

-

当铁路列车经过指定位置时,智能视觉列车车号识别系统触发摄像机拍摄列车车厢视频,将采集的列车车厢视频传送到工控机上进行处理...

-

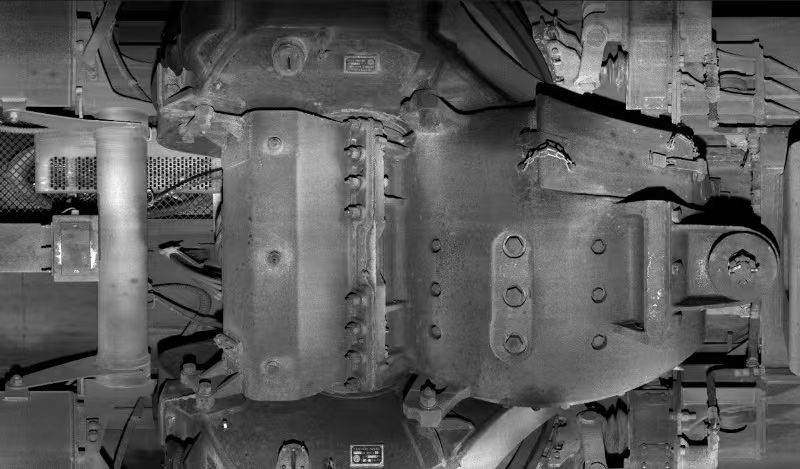

系统能够实时监测列车外观及关键部件,包含车体结构部件和悬挂系统部件,自动识别变形、缺失、裂纹、松动、损坏或者异物等异常状态,大幅提升检测效率与精准度...

-

列车性能标记识别系统通过自主研发的算法模型,自动识别货运列车车号、车型、自重、载重、容积、换长等信息。该系统针对字符污渍、破损等...

-

系统通过智能分析技术推动钢铁行业的智能化转型。利用高精度传感器和图像识别技术,自动分析废钢的材质、形状和尺寸,精确分类并评估其质量等级...

-

利用先进的智能监控技术,实现社区内设施和环境卫生的高效管理。通过布设高清摄像头,系统进行实时巡检,自动检测井盖是否正常...

-

系统可以快速识别车辆属性,便于车辆调度与出入控制。同时,系统能够智能识别园区内的违停行为并发出警报,确保园区交通流畅与秩序井然...

-

系统通过分析游客的姿势和动作,识别游客体态变化,实时监控景区各区域的人流密度,帮助景区管理者有效调配资源,避免过度拥挤...

-

地铁车号识别系统通过高性能工业相机和先进的图像处理技术,能够在复杂环境下高效准确地识别地铁列车的车号。该系统不仅能实现实时监控,还能自动记录车号信息...

-

高铁车号识别系统是一个基于工业相机采集的视频流,结合自研的字符识别算法,自动识别高速列车车号,兼容复兴号和和谐号等多种车型,并在列车高速运行的复杂环境下稳定工作...

-

集装箱信息识别系统是基于工业相机与自研小目标识别算法的号码识别系统,主要应用于铁路货场的集装箱车体信息自动识别。该系统采用高清工业相机,实时采集集装箱的视频流,并通过智能算法识别集装箱的箱号、箱型、车厢号、车架号等关键数据,解决远距离、褶皱平面小字符识别问题。