智慧钢铁分析系统

项目背景

钢铁行业作为全球经济的重要支柱,虽然钢铁生产持续增长,特别是中国和印度的产量占据主导地位,但产能过剩问题依然严重,导致市场竞争激烈和价格波动。环保压力日益加大,钢铁生产过程中高碳排放使得行业受到严格的环保政策约束,推动绿色技术应用成为亟待解决的课题。同时,原材料价格波动和技术创新需求增加,给企业带来较大的成本压力。当前,钢铁行业正朝着智能化和绿色生产转型,积极推进新技术和数字化管理,以提升生产效率和产品质量。然而,国际贸易壁垒、全球供应链问题以及行业内低效产能依旧是发展的主要障碍。总体而言,钢铁行业正处于转型的关键阶段,必须通过技术创新、绿色低碳生产和产业整合等手段,实现可持续发展。

钢铁生产通常在高温、高压的环境下进行,生产过程中的安全隐患较为复杂,且多发。由于缺乏实时监控和智能预警系统,很多隐患在没有提前预知的情况下可能发展成事故,严重时不仅会造成设备损坏,还可能威胁操作人员的生命安全。因此,提升安全管理水平,引入智能监测和预警系统,成为提高生产安全性的关键举措。

项目痛点

1.废钢分类与资源利用率低:传统钢铁生产中,废钢的分类通常依赖人工操作,且分类标准不统一。这种人为因素带来了较高的误判风险,导致废钢资源未能得到有效利用。由于不同批次废钢的成分、质量差异较大,人工分类难以保证精确性,常常导致不合格废钢进入生产流程,进而影响钢铁的最终质量和生产效率。此外,废钢资源的浪费严重制约了绿色生产的发展,提升废钢分类精度和资源利用率迫在眉睫。

2.转炉火焰异常难以实时监控:在钢铁生产的转炉过程中,炉内的温度极高且反应环境复杂,火焰的异常变化往往难以及时检测和应对。这种情况下,炉温不稳定或者火焰异常不仅会影响钢铁的质量,还可能威胁到生产安全。由于传统的人工监控方式无法做到全天候和高效的实时反馈,转炉过程中的温度波动往往被忽视,可能导致过热、缺氧或其他不良反应,进而影响生产效率和产品质量,甚至引发安全事故。

3.生产效率低,人工干预多:传统钢铁生产流程中,很多环节依赖人工操作,尤其是废钢分类、炉温控制和质量检查等步骤。人工干预不仅提高了操作复杂度,还增加了错误发生的可能性。人工操作过程中,人员的经验和技能差异也导致生产过程的不稳定性和效率的低下。为了提升生产效率,减少操作失误,钢铁行业亟需引入自动化技术,减少人为因素干扰,提高生产过程的稳定性和精准度。

4.安全隐患高,事故频发:炉温过高、火焰不稳定、设备故障等问题往往在传统生产模式下未能得到及时发现和处理,很多隐患在没有提前预知的情况下可能发展成事故。

解决方案

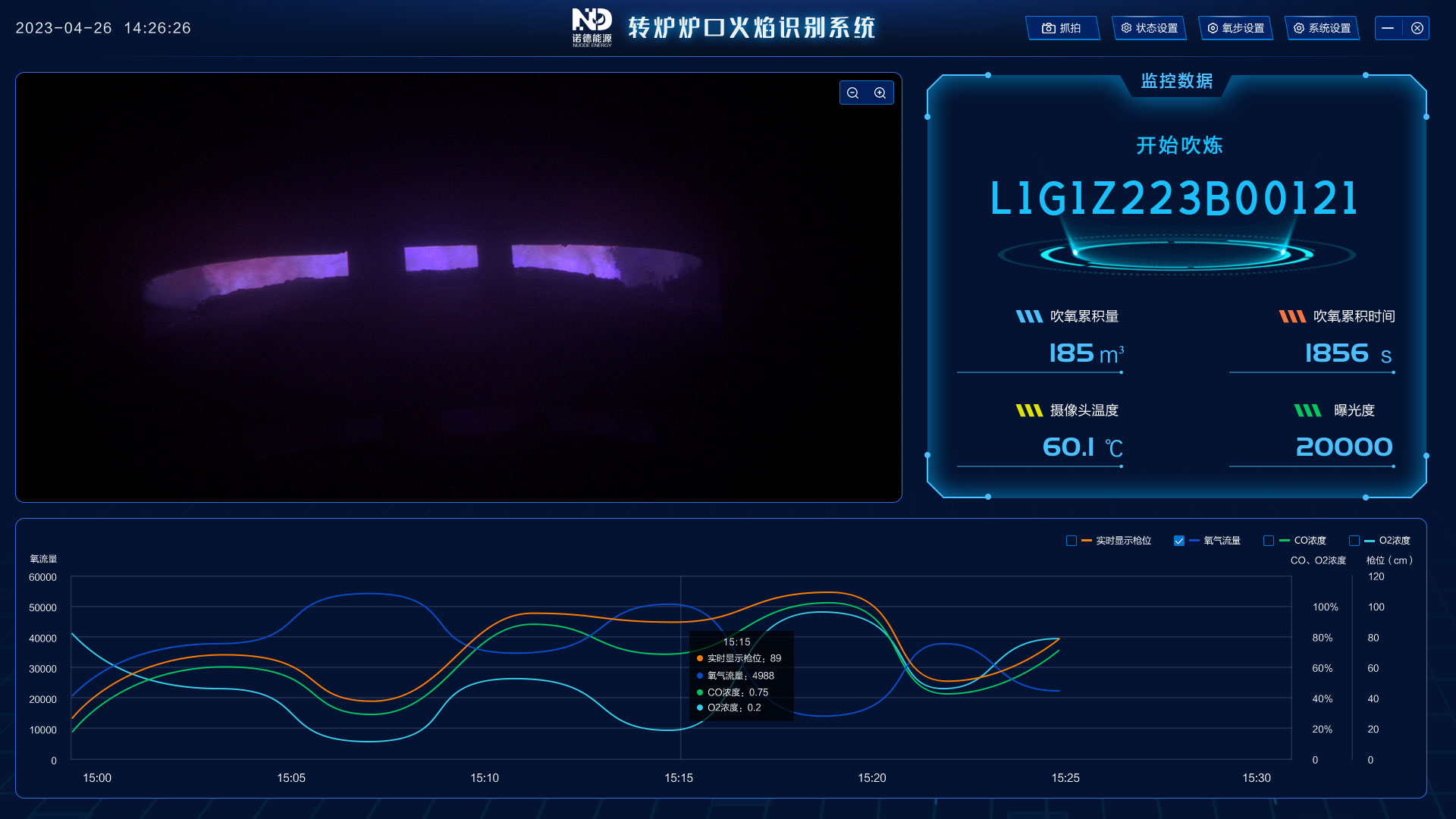

智慧钢铁分析系统利用智能分析技术推动钢铁行业的智能化转型。系统通过高精度传感器和图像识别技术,自动分析废钢的材质、形状和尺寸,精确分类并评估其质量等级。同时,通过算法分析转炉炉口火焰的颜色、形状、亮度和温度分布等特征,快速判断火焰是否存在异常,如偏烧、喷溅、结瘤等问题,并提供相应的预警和优化建议。系统架构分为三个层次:数据采集与处理层、智能分析与决策层、反馈与执行层。

数据采集与处理层负责从摄像头和传感器设备中获取实时数据,并对采集的数据进行清洗、处理与转换。通过高精度摄像头实时采集废钢和转炉火焰图像,同时借助传感器监控转炉内外环境的温度、湿度和气体浓度,为火焰分析提供数据支持。在数据预处理阶段,系统进行去噪、异常值修复等操作,以确保数据的一致性与准确性。此外,系统还融合来自不同传感器和设备的数据,提取关键特征,为智能分析提供可靠的数据基础。

智能分析与决策层依据预设的算法和模型对处理后的数据进行分析,提供生产过程的优化建议和预警。图像处理算法能够分析废钢的材质、形状和尺寸等信息,并基于这些特征自动进行废钢分类与质量评估。转炉火焰的颜色、亮度、形状及温度分布等特征通过深度学习算法分析,以迅速判断火焰是否存在异常,如偏烧、喷溅和结瘤等问题。根据火焰分析结果和废钢质量评估,系统自动生成生产过程中的优化建议。

反馈与执行层将智能分析结果反馈到生产控制系统,执行相应的优化措施并提供实时监控。当系统检测到火焰异常时,自动触发报警,及时提醒操作员采取相应措施。系统集成自动化设备,根据智能分析结果自动调整生产参数,确保生产过程的优化。通过图形化界面,系统实时展示钢铁生产过程中的各项数据与分析结果,方便操作员、工程师和管理人员查看和决策。

方案效果

该项目的成功落地获得了客户对技术成果的充分肯定。客户在实际应用过程中,充分体验到了系统的优势和便捷性,尤其是在生产效率、操作简便性和数据准确性等方面的提升。首先,系统的智能分析能力极大地提升了生产效率。通过实时采集和智能处理数据,系统能够快速对废钢材质、形状和尺寸等特征进行分析和分类,并对转炉火焰进行精确分析。这不仅减少了人工干预和误差,提高了废钢定级的效率,还能够帮助操作员更快地做出决策,避免了生产过程中可能出现的错误,从而提升了整体生产效率。其次,系统在提高操作简便性和准确性方面表现突出。通过精确的图像识别和深度学习算法,系统自动监控并分析生产过程中的各种参数和数据,及时发现潜在问题并提供预警。这使得操作人员能够及时调整生产参数,避免了人为判断的失误,保障了生产过程的稳定性。系统的用户友好界面设计也大大降低了员工的操作难度,提高了系统的适应性和易用性。再者,客户对系统的稳定性和可靠性给予了高度评价。系统能够在复杂的生产环境中稳定运行,数据处理迅速且准确,尤其在面对高强度的生产任务时,依然能够保持高效的分析和反馈。这种高性能的表现赢得了客户的信任,也使得客户更加依赖该系统作为日常生产的重要组成部分。系统的成功实施也为公司与客户之间建立了长期稳定的合作关系。客户不仅对系统的技术能力给予高度肯定,还对公司的服务和技术支持表示满意。在项目上线后,公司持续为客户提供专业的技术支持和系统优化服务,确保系统的持续稳定运行。客户对公司的技术实力和服务水平表示认可,双方的合作关系不断深化,未来在更多领域的合作也变得更加可期。通过此次项目的顺利实施,系统不仅为客户带来了实质性的生产效益提升,也为公司赢得了良好的口碑和更广泛的市场机会,奠定了双方长期合作的基础。

案例推荐

-

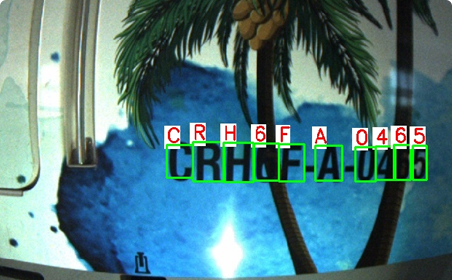

彩绘动车信息识别系统基于工业相机采集的视频流分析车号信息。其基于公司自研字符定位算法,对隐藏于复杂背景的字符或者部分被遮的字符..

-

通过摄像头实时采集货运列车视频,并对货运列车外观进行异常检测,及时发现车体破损和操作异常,包括车门开启及搭扣未落槽、车内异物、小门开启、小门搭扣未落槽、钢丝加固断裂、篷布腰绳松脱、篷布掀起等情况等...

-

铁路货场智能化管理系统主要目标是实现对集装箱、铁路货运、集卡进出货场及场内装卸作业的有效监控及管理,以达到提升货场作业安全和效率..

-

天车挂钩智能检测系统结合天车运行信息,采用机器视觉技术自动进行耳轴特征点、挂钩检测和挂钩特征点检测,识别挂钩状态.

-

罐号包号智能识别系统基于监控相机采集的视频流分析铁罐号码。其基于公司自研算法可解决相似字符干扰问题以及字符变形问题..

-

智能视频结构化分析系统,运用深度学习算法,对前端采集的视频流进行结构化分析,对进出人员进行检测、识别、角色区分;对车辆进行属性识别...

-

当铁路列车经过指定位置时,智能视觉列车车号识别系统触发摄像机拍摄列车车厢视频,将采集的列车车厢视频传送到工控机上进行处理...

-

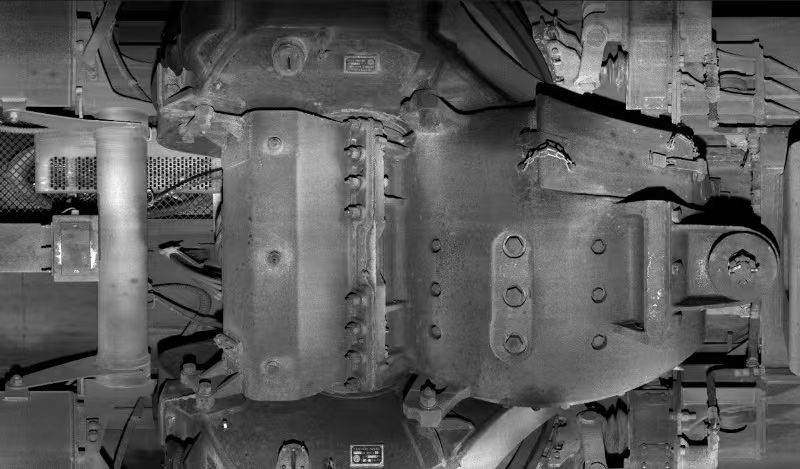

系统能够实时监测列车外观及关键部件,包含车体结构部件和悬挂系统部件,自动识别变形、缺失、裂纹、松动、损坏或者异物等异常状态,大幅提升检测效率与精准度...

-

列车性能标记识别系统通过自主研发的算法模型,自动识别货运列车车号、车型、自重、载重、容积、换长等信息。该系统针对字符污渍、破损等...

-

系统通过智能分析技术推动钢铁行业的智能化转型。利用高精度传感器和图像识别技术,自动分析废钢的材质、形状和尺寸,精确分类并评估其质量等级...

-

利用先进的智能监控技术,实现社区内设施和环境卫生的高效管理。通过布设高清摄像头,系统进行实时巡检,自动检测井盖是否正常...

-

系统可以快速识别车辆属性,便于车辆调度与出入控制。同时,系统能够智能识别园区内的违停行为并发出警报,确保园区交通流畅与秩序井然...

-

系统通过分析游客的姿势和动作,识别游客体态变化,实时监控景区各区域的人流密度,帮助景区管理者有效调配资源,避免过度拥挤...

-

地铁车号识别系统通过高性能工业相机和先进的图像处理技术,能够在复杂环境下高效准确地识别地铁列车的车号。该系统不仅能实现实时监控,还能自动记录车号信息...

-

高铁车号识别系统是一个基于工业相机采集的视频流,结合自研的字符识别算法,自动识别高速列车车号,兼容复兴号和和谐号等多种车型,并在列车高速运行的复杂环境下稳定工作...

-

集装箱信息识别系统是基于工业相机与自研小目标识别算法的号码识别系统,主要应用于铁路货场的集装箱车体信息自动识别。该系统采用高清工业相机,实时采集集装箱的视频流,并通过智能算法识别集装箱的箱号、箱型、车厢号、车架号等关键数据,解决远距离、褶皱平面小字符识别问题。